Подробиці Опубліковано: 08.06.2009

Сторінка 1 з 2

08.06.2009 - ВВЕДНІЕ (він же день перший)

Кількість витраченого часу: невідомо.після першій, досить вдалою, спроби виготовлення комбопідсилювача в домашніх умовах, ми вирішили продовжити цю справу і зробити басовий комбопідсилювач. Всі матеріали були закуплені, все було приготовлено ще рік тому ... Чомусь справа все ніяк не хотіло починатися. А як відомо, найважче - це почати! І ось тільки зараз нарешті, будемо сподіватися, справа зрушила!

Ми плануємо весь процес виготовлення знімати на фото і викладати у вигляді звітів за день, протягом якого ця робота була виконана. Ця стаття - день перший, хоча звітом за день її назвати складно. Досить багато часу пішло на обдумування конструкції кабінету. Можна було розрахувати. На цю тему в інтернеті є багато інформації, і, почавши розбиратися в цьому, ми зрозуміли - нам це не потрібно. Дійсно, дуже багато людей займається конструюванням різних сабвуферів і акустичних систем. Як відомо, основна мета створення акустичного оформлення динаміка, а простіше кажучи, тієї самої коробки, куди цей динамік вставляється, є забезпечення звучання звукових частот середнього і низького діапазонів. Для того, щоб сконструювати гарне акустичне оформлення, потрібно знати параметри Тіля-Смолла динаміка, далі на основі цих параметрів і використовуючи специфічний розрахунок обчислюють розміри цієї самої коробки.

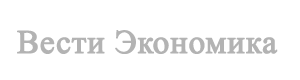

Існують спеціальні програми по розрахунку акустичного оформлення, але потрібно затратити чимало часу на вивчення як методики розрахунку, так і роботи програм. Тому ми вирішили піти, так би мовити, іншим шляхом. Ми вирішили, як і в попередньому випадку, взяти за основу розміри готового комбопідсилювача зі схожими за необхідними нам характеристиками. Поганявши по інтернету, був знайдений, як мені здається, непоганий варіант для прототипу нашого комбопідсилювача. Це Electro Voice TL806 ( креслення комбопідсилювача ). Чому саме він? Тому що тут є фактично готовий креслення, який можна адаптувати під свій проект. Та й потім, розміри і діаметр динаміка, під який сконструйований цей кабінет (діаметр 12 "приблизно 281 мм), можна порівняти з нашими (254 мм).

Креслення був трохи доопрацьований і прийняв такий вигляд ( доопрацьований проект комбопідсилювача в форматі Visio 2003 ).

Як видно, планки були замінені на бруски 20х20 мм (оскільки саме вони є в наявності). І трохи ближче до краю зрушена передня стінка, на яку кріпитися динамік. Всі інші розміри були залишені без змін. Ну що ж, зробимо - послухаємо як звучить!

Я думаю, для першого дня досить. Щасливо!

09.06.2009 - День другий

Кількість витраченого часу: 2,5 години.Продовжимо роботу над Комбопідсилювач. Ми зупинилися на тому, що визначилися з конструкцією кабінету і зробили креслення. Тепер потрібно розкреслити деталі на шматку фанери ... Не все так просто! Спробуйте побудувати точний прямий кут на фанері. Нічого не вийде. Я використовував різні лінійки, транспортири, застосовував різні геометричні методи - марно. Тому я придумав один метод.

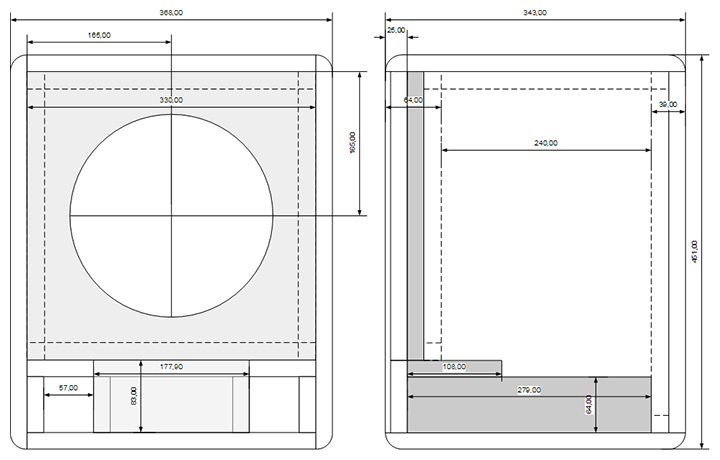

У Microsoft Visio побудуємо всі деталі (12 штук) в масштабі 1: 1. Тепер їх потрібно надрукувати на аркуші паперу. Якщо у вас є доступ до принтера або плоттеру формату не менше А2 - це ідеально. Вам залишається просто роздрукувати креслення. У мене такого доступу або можливості немає. У мене є звичайний лазерний принтер HP LaserJet 1100 формату А4. Тому даємо команду принтеру на висновок великого зображення з розбиттям його на частини, вміщаються в формат А4. Розміщуємо друкуються зображення щодо листа так, щоб вони розбилися на меншу кількість частин. Встановлюємо в налаштуваннях друк сітки. Це спростить подальше поєднання малюнків і розкроювання. І роздруковуємо.

Ось креслення в масштабі 1: 1 в Microsoft Visio.

Креслення в Microsoft Visio.

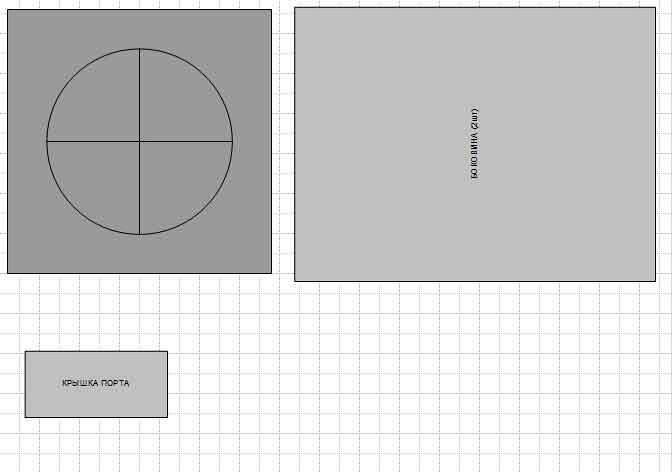

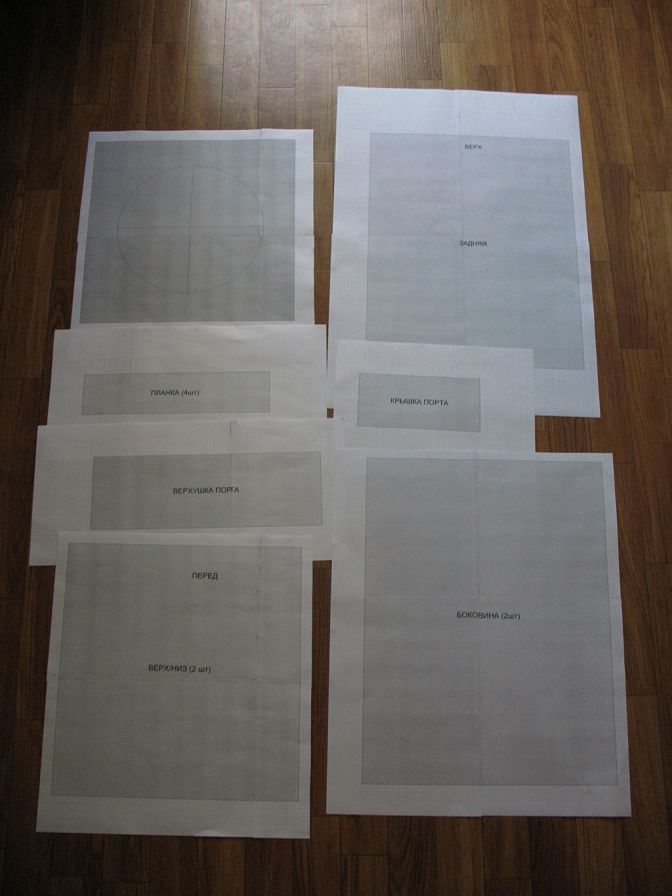

Ось що у мене вийшло після роздруківки шматочків.

Роздруковані аркуші з кресленням.

Як бачите, боковину я розмістив боком, щоб вона займала чотири, а не шість листів. Тепер склеюємо деталі з отриманих шматочків. Дивимося, де поля ширше - там залишаємо, на суміжному аркуші поля зрізаємо і склеюємо. Потрібно склеювати клеєм, що не коробить папір. Я клеїв Моментом гелем. Цей клей дозволяє зміщувати Склеєні шви для більш точного суміщення і сохне швидко. При склеюванні потрібно обов'язково контролювати всі розміри лінійкою - по малюнку і сітці не завжди точно виходить.

Як видно, на один креслення все деталі не вмістилися, інші я розмістив на другому і виконав ті ж процедури.

Ось що у мене вийшло після склейки всіх деталей.

Склеєні листи з зображеннями деталей в масштабі 1: 1.

Тепер у нас є дуже точні шаблони з розкресленими деталями. Можна приступати до розмітки деталей на аркуші фанери. Цим ми займемося в наступний раз. А поки все.

10.06.2009 - День третій

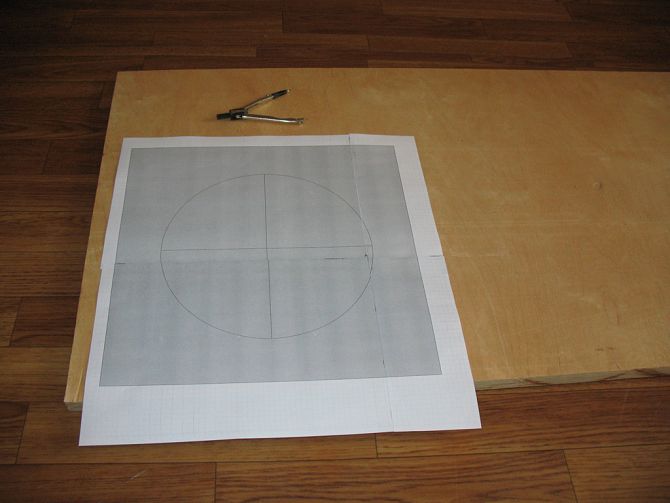

Кількість витраченого часу: 4,5 години.Сьогодні будемо переносити креслення деталей на фанеру. У нас є два листа фанери. Швидше за все, доведеться використовувати їх обидва, так як деталі боковини і верх / низ потрібно розмітити в двох примірниках, а планку - в чотирьох.

Ось один з листів. Розмір 1,5х0,5 м. Товщина 19 мм.

Лист фанери 1,5х0,5 м. Товщина 19 мм.

Тепер беремо якийсь гострий інструмент типу шила. Бажано, щоб кінчик шила був якомога тонше. Я використовував голку циркуля. Докладаємо шаблон і через невеликі проміжки починаємо наколювати контур зображення на фанері.

Розмітка деталей на аркуші фанери.

Далі беремо гострий олівець і уважно виділяємо точки, наколоті за шаблоном. Якщо голка тонка знайти їх буде не дуже просто, зате дуже висока точність перекладу шаблону на фанеру. Тепер беремо лінійку і по позначених точках розкреслюють контури деталей. Для цього я використовував металеву лінійку довжиною 0,5 м. Якщо все зроблено акуратно, то отримаємо дуже точні креслення майбутніх деталей. Ще раз уважно перевіряємо всі розміри. Одне зауваження при розмітці. Не ставте шаблон впритул до краю листа фанери, як би використовуючи край як одну зі сторін деталі. Це призведе до дуже великих погрішностей. Якщо вирізати деталь повністю з усіх чотирьох сторін - це гарантія точності.

Розмітка деталей на аркуші фанери.

Ось ми і розмітили всі деталі - всього 12 штук: 2 боковини, 2 верх / низ, передня стінка, задня стінка, 4 планки, верхівка порту і кришка порту. Пішло, як я і припускав 1,5 листа фанери. Що ж! Важкий буде Комбаров! Можна приступати до розрізу.

Для розрізу будемо використовувати електролобзик. Мабуть, це єдиний більш-менш дорогий інструмент. Всі інші можна легко дістати або купити. Але без лобзика не обійтися. Можна, звичайно, пиляти вручну, але це займе просто непристойно багато часу і зусиль. У нас попереду ще чекає важка і марудна робота, тому не будемо відмовлятися від переваги механізованої робочої сили. До того ж при пилі вручну сильно постраждає якість різу.

Ми використовуємо звичайний китайський лобзик Hammer з пилками Rebir Bosch 10 2116 по металу. Ці пилки, хоч і по металу, на фанері дають дуже хороший рівний, без задирок, рез. Кладемо лист фанери на дві табуретки, до однієї з табуреток лист притискається струбциной і ріжемо. Як я помітив, краще різати так, щоб деталь залишалася справа, і пилка проходила трохи лівіше розміченій лінії, майже залишаючи її на деталі. Різати потрібно не кваплячись, так як посилення тиску на лобзик в напрямку різу призводить до вигину пилки. В цьому випадку, рез буде не перпендикулярним поверхні деталі, а трохи навскіс. І ще зауваження. При виконанні робіт в кімнаті, все навколо буде покрито шаром тонких тирси, тому потрібно закрити якомога більшу кількість речей поліетиленом. А так, найкраще робити цю роботу в гаражі або на балконі.

Розпил листа фанери.

Робота непроста, роблю перерви, щоб руки трохи відійшли від вібрації лобзика. Верхівка порту і передня стінка трохи зіпсовані - пилка зігнулася і порушився перпендикуляр різу. Але думаю, нічого страшного. Головне, що основні деталі корпусу вийшли непогано. Після розрізу при черговій перевірці всіх розмірів, зауважив, що деякі на 0,5 - 1 мм відрізняються від заданих. Добре, що так точно були розмічені деталі, інакше помилки були б набагато більше! В принципі, я задоволений результатом. Деталі вийшли гарні.

Готові деталі.

Я дуже втомився за минулі чотири з гаком години. Але можна вважати, що виконана дуже велика частина роботи. Далі залишається тільки не кваплячись збирати з отриманих деталей кабінет комбопідсилювача. Цим ми і займемося в наступний раз. Поки що!