До атегорія:

виробництво радіоапаратури

В даний час в промисловості ще широко застосовується пайка вручну, незважаючи на те, що щорічно повинні бути зроблені мільярди таких з'єднань. Цей процес є не економічним і трудомістким. Тривалий час зусилля були спрямовані на механізацію процесу пайки. Нарешті, був розроблений механізований метод пайки, який дозволяє отримувати мільйони надійних з'єднань компонентів. Як технологічні параметри, так і система пайки є комбінацією чинників, які як разом узяті, гак і кожен але окремо оказиваот істотний вплив на надійність електричних межсоединений.

Цей параграф присвячений, в основному, практичним правилам, які дозволяють забезпечити надійність паяних з'єднань. Компоненти на платі повинні розташовуватися рівномірно, таким чином, щоб уникнути накопичення пилу та вологи, а їх форма не повинна допускати накопичення випарів і флюсу в процесі пайки плати хвилею припою.

Пайка, сушка, використовувані флюси не повинні забруднювати компоненти, впливати на зміну їх форми або характеристики. Крім того, флюс не повинен проникати в товщу плати і ускладнювати нормальну роботу блоку.

Матеріал плати повинен відповідати умовам роботи при підвищеній температурі при використанні компонентів з великим виділенням тепла, а сполучні висновки або дроти повинні розташовуватися якомога ближче до стінки отвори і токо-провідною доріжці. Масивні компоненти повинні бути надійно прикріплені до провідної стороні плати.

Паяні з'єднання на платі повинні витримувати деяку напругу при впливі ударної навантаження, проте очевидно, що існує певний межа, який буде залежати від маси і форми компонентів, числа висновків і навколишніх умов. Як правило, компоненти з коаксіальними висновками масою до 14 г можуть встановлюватися на платі без спеціальної фіксації, однак і в цьому випадку необхідно враховувати конкретні умови.

Відстань між провідними доріжками, вигинами і т. Д. Має бути вибрано таким, щоб запобігти утворенню містків припою в процесі пайки зануренням або хвилею припою. Крім того, треба враховувати випадки, коли висновки компонентів можуть виступати або перекривати краю проводить доріжки.

Зазвичай механізована пайка проводиться протягом 1 ... 2 с при температурі 250 °; а вручну, паяльником, протягом 1 с при температурі близько 320 ° С. Потрібно мати на увазі, що масивні висновки можуть за цей час не досягти температури пайки, зокрема в процесі пайки хвилею припою. Слід також враховувати теплоємність компонентів, які знаходяться в контакті з висновками.

Ультразвукове очищення зібраних плат потрібно виробляти на заздалегідь обраних і перевірених режимах, щоб уникнути резонансних ефектів і виходу плат з ладу. Очищення розчином трихлор-етилену також можна робити за умови, що всі компоненти за технічними умовами можуть витримувати подібні дії. Тому на стадії проектування блоку необхідно ретельно перевірити, чи можуть обрані компоненти витримати вигин висновків, робочу температуру пайки, дія флюсу, розчинників або ультразвукову очистку.

У певних випадках потрібно видалити покриття з попередньо луджених висновків компонентів, яке зазвичай вже окислювалося, і знову покрити висновки припоєм, щоб отримати необхідну міцність і надійність з'єднань.

Вивчення деяких типів висновків показало, що покриття припоєм і окіоная плівка відриваються при нагріванні виведення від пайки хвилею припою. При повторному лудінні висновків компонентів зануренням в гарячий припій можна істотно поліпшити щільність припою на виведенні, але для цього потрібна ефективна механічна очистка виведення безпосередньо перед повторним лудінням. Для освіти хорошого металургійного з'єднання між шаром припою і висновком компонентів поверхня повинна бути очищена безпосередньо перед попередніми лудінням або паянням хвилею припою. Це відноситься як до чисто мідним, так і до позолоченим або попередньо лудженим висновків.

На ретельно очищеної і підготовленої поверхні утворюється інтерметалевих з'єднання, покрите тонким, гладким і однорідним шаром припою. Нерівномірне підготовка поверхні призводить до появи дефекту з'єднання. Дуже велика кількість відмов пов'язано з утворенням погано змочуються припоєм майданчиків. Це призводить до утворення слабких металевих з'єднань і поганих електричних контактів. Їх поява, як правило, не пов'язане з параметрами технологічного обладнання, що здійснює пайку хвилею припою.

Друковані плати та з'єднання

Нижче наводяться деякі рекомендації, необхідні для пайки хвилею припою:

- при проектуванні плат слід по можливості рівномірно розподілити компоненти і паралельно розташовувати провідні доріжки;

- уникати більше трьох провідних доріжок, що з'єднуються під кутом менше 45 °;

- зберігати однаковий розмір провідних доріжок і стежити за тим, щоб вони перевищували діаметр висновків компонентів;

- уникати різких вигинів провідників;

- висновки компонентів повинні бути відігнуті в напрямку проходження провідних доріжок і потім знову підібгані до плати;

- перед пайкою хвилею припою проводити попереднє лудіння;

- уникати використання мідних контактний майданчиків надлишкової площі;

- уникати перетину вузької провідної доріжки з доріжкою, яка має в два рази більшу ширину.

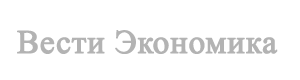

Конфігурація висновків, показана на рис. 1, є оптимальною для пайки друкованих плат хвилею припою. Незагнуті висновки, а також висновки, загнуті під прямим кутом, дають хороші, гладкі спаи. Висновки, загнуті під прямим кутом на звороті плати, забезпечують найвищу надійність з'єднання.

Мал. 1. Конфігурація висновків: а - висновок зігнутий під прямим кутом до зворотної сторони плати, шар припою рівномірний; б - висновок зігнутий під кутом до зворотної сторони плати, шар припою задовільний: а - висновок зігнутий по колу, шари припою задовільні: г-висновок зігнутий вздовж зворотного боку плати, шари припою гладкі, хорошої якості; д - висновок зігнутий U-образно. шари припою незадовільні.

Проблеми, пов'язані з механізованої пайкою, як правило, ідентичні, незалежно від того, чи проводиться пайка струменем припою, вільний припою або стеканием припою з плати. При цьому необхідно врахувати такі чинники, як кут тертя, поверхневий натяг і гравітаційні сили, що діють на рідкий метал. Ці фактори тісно пов'язані з якістю підготовки поверхні матеріалу і визначають

Погреішості, що виникають при використанні механізованої пайки. Найбільш характерними дефектами є виникнення містків припою, утворення бурульок і т. Д.

Механізована пайка успішно конкурує з висококваліфікованої ручної пайкою при наявності умов для вільного освіти односпрямованої хвилі припою. У процесі налагодження устаткування необхідно відрегулювати форму хвилі припою, щоб знизити або усунути утворення містків припою, бурульок, взаємного з'єднання, які проводять доріжок, перемичок, освіта нерівних крайок і надлишків припою. Оптимальна температура при пайку хвилею лежить в діапазоні 250 ... 265 ° С.

Задовільним є також метод нанесення флюсу з допомогою хвилі флюсу. Його перевага в порівнянні з нанесенням флюсу формуванням, накаткой або обертається щіткою полягає в можливості добре поєднувати цей метод з існуючими процесами виробництва і в простоті його обслуговування. Цим методом можна наносити флюс безперервно або дискретно. Устаткування просто в обслуговуванні. Воно забезпечує хорошу якість нанесення флюсу.

Вибір максимальної або мінімальної температури попереднього нагріву залежить від використовуваного рідкого флюсу. Цей попередній нагрів повинен забезпечити однорідний прогрів друкованої плати. Таке нагрівання сприяє випаровуванню розчинника флюсу, зменшує захоплення газів флюсу і їх поглинання шарами припою, усуває проколи в припої. Занадто сильне нагрівання може пошкодити компоненти і привести к.образованію гребінців припою, бульбашок і розшарування матеріалу плати.

Для запобігання викривленню плати дуже важливо використовувати регульовані затиски, які утримували б друковану плату по всіх краях. Застосовувані пристрої фіксації плати не повинні порушувати хвилю припою, інакше це може вплинути на результати пайки.

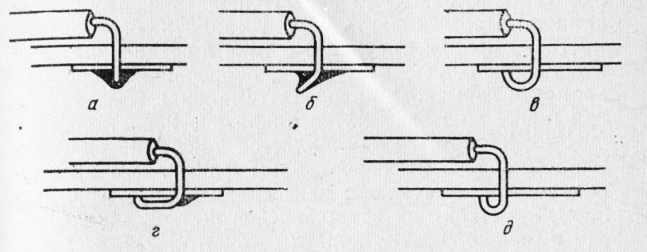

Конвеєр повинен мати регульовану швидкість, причому одне несе пристрій може переносити комплект плат послідовно через пости флюсування, попереднього нагріву і пайки хвилею припою при встановленій заздалегідь швидкості. Зміна цієї швидкості не повинно перевищувати 25 см / хв (рис. 2). При підході до хвилі припою конвеєр повинен мати нахил.

Мал. 2. Залежність частоти відмов від швидкості руху конвеєра.

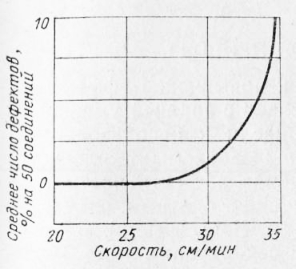

Мал. 3. Залежність частоти відмов від температури хвилі припою.

Для подачі хвилі флюсу використовується насосний пристрій, яке забезпечує безперервну подачу флюсу відповідної висотою хвилі над випускним отвором. Втрати на випаровування або нерівномірність потоку не повинні призводити до утворення гребінців на хвилі флюсу або пропуску якої-небудь ділянки друкованої плати.

При пайку хвилею припою гарячий рідкий припой повинен подаватися з постійною швидкістю в безперервному однонаправленому ламинарном потоці, причому над випускним отвором слід постійно підтримувати напівкруглу хвилю заданої висоти. Ця система повинна бути розроблена так, щоб припій змочував всі задані ділянки друкованої плати і забезпечував отримання паяних з'єднань високої якості. Залежно від ємності ванни і системи підігріву температура хвилі припою повинна зберігатися на рівні 250 ... 265 ° С і зміна температури всередині хвилі має бути зведено до мінімуму (рис. 3).